Dalbello R&D Manager Stefano Prosdocimo plaudert im exklusiven Interview über die Optimierungen in Sachen Nachhaltigkeit sowie die neuen Kinder Skischuhe, die aus besonders viel recyceltem Material bestehen.

Das Thema Nachhaltigkeit ist inzwischen auch bei den Skischuh-Herstellen angekommen – und das ist gut so. Dalbello bringt für die Saison 2022/23 die neuen Modelle „Green Menace“ und „Green Gaia“ auf den Markt, eine Produktserie mit Kinderskischuhen aus recycelten Materialien. Die Entwicklung der Boots mit modernen Öko-Designelementen macht den Skischuhhersteller aus Asolo zum Vorreiter in Sachen Nachhaltigkeit.

Brand Interviews 2023: Alpina

Interviewpartner: Stefano Prosdocimo – R&D Manager

Interview: Roman Lachner

Hallo Stefano – vielen Dank, dass du uns ein paar Fragen zu euren Boots beantwortest! Was genau ist denn deine Aufgabe bei Dalbello?

Als Materialingenieur und R&D Manager leite ich ein ganzes Team, das sich mit der Entwicklung neuer Produkte und Technologien beschäftigt.

Lass uns gleich über eure Kinder-Boots „Green Menace“ und „Green Gaia“ sprechen. Mit diesen beiden Modellen verfolgt ihr einen neuen Ansatz in Sachen Nachhaltigkeit. Erkläre uns doch bitte, was es damit auf sich hat und wie lange ihr schon an dieser Idee arbeitet.

Die beiden Boots „Green Menace“ und „Green Gaia“ sind aus einer Kombination vieler verschiedener Projekte entstanden, an denen wir bereits seit Jahren tüfteln. Der Kerngedanke dieser Konzepte ist, dass wir einen neuen Ansatz bei der Produktion von Sportartikeln benötigen, der den Energie- und Rohstoffverbrauch reduziert. Der bisherige Prozess ist dafür nicht geeignet.

Wir haben uns besonders auf die bei der Skischuhproduktion verwendeten Materialien konzentriert, um ein Kreislaufsystem zu schaffen, bei dem der Bedarf an neuen Polymeren auf ein Minimum reduziert wird.

Schon vor 2022 bestanden eure neuen Ski-Boots zu fast 20 Prozent aus Restmaterialien. Bei den beiden Kinderschuhen stellt ihr 90 Prozent der Komponenten aus wiederverwendeten oder recycelten Materialien her. Wieso lässt sich das bei diesen Modellen einfacher umsetzen als bei Produkten für uns Erwachsene?

Ein Junior-Skischuh ist in der Regel weniger komplex als ein Erwachsenen-Boot, insbesondere bei den Innenschuhen. Um 90 Prozent des Skischuhs aus recycelten Materialien herstellen zu können, mussten wir jedes Bauteil, das in der Skischuhproduktion verwendet wird, analysieren und ersetzen.

Indem wir von einem Junior-Skischuh mit seiner reduzierten Anzahl an Komponenten ausgingen, konnten wir alle Komponenten, die aus recycelten Materialien hergestellt wurden, ordnungsgemäß validieren.

Gab es einen weiteren Grund, warum ihr mit diesem Konzept bei den Junior-Boots begonnen habt?

Normalerweise müssen Kinder ihre Schuhe häufiger ersetzen als Erwachsene, einfach weil sie wachsen und die Schuhe nicht mehr passen. Daher hat die Bereitstellung von Junior-Produkten mit geringeren Umweltauswirkungen einen größeren Effekt, als wenn wir die Stiefel von Erwachsenen auf Nachhaltigkeit getrimmt hätten. Außerdem sind die Materialien am Ende der Lebensdauer des Produkts zu 100% Prozent recycelbar und können in unser Reboot-Konzept zurückgeführt werden.

Wie sieht das Reboot-Konzept im Detail aus? Welche Materialien könnt ihr inzwischen recyceln und wo spart ihr sonst noch Energie in der Produktion ein?

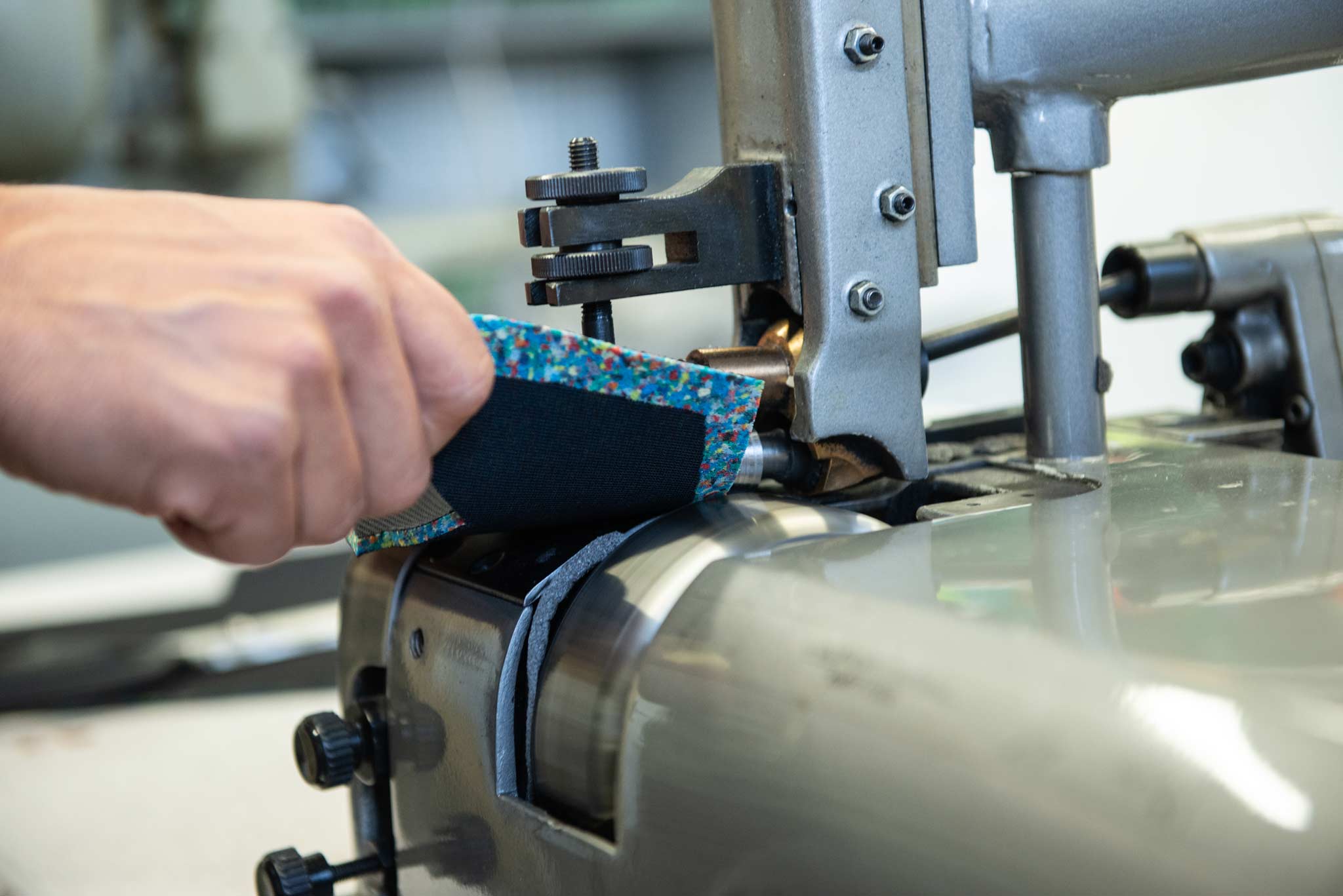

Wir recyceln alle Polymere für Manschetten und Schalen aus unserer internen Produktion, die im Spritzgussverfahren anfallen. Bei diesem Verfahren wird der geschmolzene Kunststoff durch einen Kanal in eine Form gedrückt. Wenn sich der Kunststoff verfestigt, ist dieser Kanal mit überschüssigem Polymer gefüllt, das anschließend vom gewünschten Bauteil abgeschnitten wird.

Genau diese Reste sammeln wir, analysieren ihre mechanischen Eigenschaften und verwenden sie schließlich zur Herstellung der Junior-Schuhe. Für die Innenschuhe haben wir mit einem unserer Lieferanten ein neues Recycling-Material aus Schaumstoffabfällen entwickelt. Mit der ersten Produktion konnten wir mehr als sieben Tonnen Schaumstoff vor der Mülldeponie retten und in unseren Skischuhen verwenden.

Ein weiteres wichtiges Thema ist die Energieeinsparung.

So wurde beispielsweise mit der Niedertemperaturbeschichtung für die Schnallenlackierung eine Reduzierung der erforderlichen Energie von mehr als 30 Prozent erreicht.

Gibt es neben dem Nachhaltigkeitsaspekt auch rein technische Features, die ihr für diese Modelle entwickelt habt?

Tatsächlich. Wir haben zum ersten Mal in unserer Junior-Linie eine thermogeformte Manschette aus recyceltem EVA eingeführt. Das Thermoforming-Verfahren besteht darin, das Material in einer Form zu erhitzen, um einen bestimmten Shape zu erhalten. Dies erhöht den Komfort für die Skifahrer und hat ein sehr schönes ästhetisches Finish.

Beabsichtigt ihr, das Reboot-Konzept auf andere Kollektionen auszuweiten?

Ja.

Nachhaltigkeit ist der Kern eines jeden neuen Projekts von Dalbello.

In Zukunft wird jedes Modell aktualisiert werden, um den Nachhaltigkeitsfaktor unserer Kollektion zu erhöhen. Im Moment arbeiten wir innerhalb unserer Produktion und mit externen Anbietern an der Entwicklung neuer und verbesserter nachhaltiger Materialien und Prozesse.

Ihr habt nicht nur eure ersten recycelten Skischuhe auf den Markt gebracht, sondern seid auch Partner in zwei von der EU finanzierten Forschungsprojekten zur Nachhaltigkeit: Repair 3D und Life Reskiboot. Was kannst du uns über diese zwei Konzepte erzählen?

Repair 3D ist ein 2017 gestartetes Projekt zur Rückgewinnung von Abfällen, die bei der Verarbeitung von Kunststoffen und der Laminierung von Kohlenstofffasern entstehen. Ziel ist es, diese zu kombinieren, um ein neues Material zu produzieren, das für High-End-Anwendungen in 3-D gedruckt werden kann.

Life Reskiboot ist ebenfalls ein unglaublich ehrgeiziges Vorhaben, das im Jahr 2019 gestartet wurde.

Es konzentriert sich auf die Schaffung eines Kreislaufmodells zur Rückgewinnung der Materialien in gebrauchten Skischuhen, sortiert sie nach ihren Eigenschaften und produziert neue Skischuhe genau aus diesen Materialien. Dieses Projekt war übrigens die Initialzündung zur Entwicklung des „Green Menace“ und des „Green Gaia“.

Seit einem Jahr bezieht ihr für euer Spritzguss-und-Montage-Werk in Asolo zudem ausschließlich zertifizierten Ökostrom. Gibt es darüber hinaus Bemühungen, Energie einzusparen, Strom zu produzieren oder die Abwärme der Pressen zu nutzen?

Einer der Hauptvorteile der Produktionsstätte in Italien ist, dass wir in neue Maschinen investieren können und immer einen erstklassigen Produktionsprozess haben. In der Tat wurde die Produktionsanlage vor zwei Jahren mit weniger energieintensiven Maschinen erneuert und generell die Produktion überarbeitet, um den Energieverbrauch zu optimieren.

Zudem unterstützen wir unsere Partner in ihren Bemühungen um Nachhaltigkeit.

So verwendet beispielsweise unser wichtigster Werkzeuglieferant ebenfalls nur grüne Energie, um die für unsere Produktion benötigten Werkzeuge herzustellen.

Dalbello: Produkthighlights 2022/2023

Dalbello Green Menace & Green Gaia 2023

Im Rahmen des Projekts Reboot werden Kunststoffschale und Manschettenkomponenten der beiden „grünen“ Junior-Skischuhe „Green Menace“ und „Green Gaia“ aus wiederverwerteten Kunststoffen und anderen zu 100 Prozent recycelten Materialien hergestellt, die sich direkt aus dem Produktionsprozess bei Dalbello gewinnen lassen. Bei der Herstellung eines Plastikbauteils versteifen die Kanäle, durch die der Flüssigkunststoff in die Formen gespritzt wird, und werden so zu Kunststoffabfall.

Dieser wird zerkleinert und lässt sich dann für die Herstellung neuer Schuhe nutzen. Auch die Textilien und Schaumstoffe für die Innenschuhe werden aus vollständig recycelten Materialien hergestellt und von jedem Lieferanten entsprechend zertifiziert. Ob TPU-Schaumstoffe aus zerkleinertem Material für das Innenfutter, EVA-Copolymer für den Schaft des Innenschuhs oder recyceltes Polyester – bis zu 90 Prozent des Innenschuhs entfallen auf wiederverwertete Materialien. Die Schnallen der Boots bestehen aus Aluminium und Stahl – beide Werkstoffe sind zu 100 Prozent recycelbar.

Auch die Produktion der Schnallen ist bei Dalbello nachhaltig und umweltfreundlich. So benötigt die Niedrigtemperatur-Pulverbeschichtung 35 Prozent weniger Strom und das Aluminium wird ohne Einsatz von Chemikalien poliert. Beide Verfahren sind von den Lieferanten zertifiziert.

- Material: 100 Prozent recyelt

- Walk-Mechanismus: nein

- Größen: 14,5 – 26,6 MP

- Preis: 190 Euro